Baubericht: TPz-1 A1 EloKa 'HUMMEL'

|

Bereits seit vielen Monaten schwebt mir vor, diese Version des TPz Fuchs im Maßstab 1/35 zu bauen. In diesem (meinem) Maßstab gibt es dieses Fahrzeug

nicht im Modell. Ein Kleinserienhersteller bietet einen Umrüstsatz an, der aber „nicht das Wahre“ sein soll ... Im Internet sind nicht viele Originalbilder des Störsender HUMMEL zu finden, erst recht nicht Detailaufnahmen. In den letzten Wochen und Monaten hatte ich das Fahrzeug immer irgendwo im Hinterkopf – und sobald ich irgend etwas diesbezüglich aufschnappte oder sah, wurde dies gespeichert und gleich noch nachrecherchiert. Das war sozusagen meine „Stoffsammlung“ vor dem Baubeginn.

Nach meinem letzten Großprojekt, MAN 7t mil gl mit FH 105 (L), fertigte ich zwischendurch zwei kleinere Sachen mit nicht soviel Aufwand, aber jetzt ist der Zeitpunkt, sich mal wieder etwas Detailwahn hinzugeben. Nachfolgend ist meine Materialaufstellung, die ich für diesen (Um-)Bau zusammengetragen habe:

Dazu kommen noch diverse Sheetplatten und weitere Sachen von EVERGREEN, verschiedene Drähte und Teile aus der Grabbelkiste. Als Referenzmaterial steht mir zur Verfügung:

Aufgrund der "Ausführlichkeit" dieser Baudokumentation habe ich ihn in verschiedene Abschnitte eingeteilt, wie aus dem nachfolgenden Verzeichnis zu ersehen ist. In der fortlaufenden Seite sind die Arbeiten chronologisch aufgeführt, spezielle Sachen werden durch das Inhaltsverzeichnis aber schneller auffindbar. Mein ursprüngliches Bestreben, wöchentlich einen fertigen Abschnitt einzustellen, konnte ich bislang (fast) einhalten.

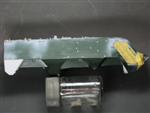

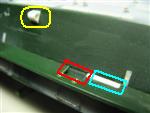

Nach der Stoffsammlung habe ich mir die Zeit nehmen müssen - und genommen, das Wannenoberteil des Bausatzes mit verschiedenen Originalbildern des TPz-1 A1 EloKa 'Hummel' zu ver- bzw. abzugleichen. Bereits vorher sind mir verschiedene ’grobe’ Sachen aufgefallen, die verändert werden müssen. Bei dieser genaueren Recherche stellte sich heraus, dass jede Menge Arbeit auf mich wartet. Um zu zeigen, was auf mich wartet, habe ich die rechte Fotografie nachbearbeitet, das nun einige der anstehenden Umbaumaßnahmen zeigt. Dabei handelt es sich nur um die “groben Arbeiten“, um das Dach sowie die Seitenwände eines TPz Fuchs dem eines TPz-1 HUMMEL anzugleichen. Viele kleinere Sachen habe ich nicht dargestellt.

Weiterhin werde ich die angegossen dargestellten Griffe auf dem Fahrzeugdach entfernen und durch Draht ersetzen. Dies geschieht auch mit den Griffen an den

Seiten des Fahrzeugs.

KW 47/2008: Arbeiten an der Oberwanne

Nach den ganzen Vorbereitungen und Vergleichen konnte ich endlich anfangen, meinen FUCHS zu bearbeiten. Trotz den Vorarbeiten verglich ich immer wieder zwischen Bausatz, PE-Anweisung und Originalbildern, während ich meine mehrstündigen Spachtel- und Schleifarbeiten durchführte. Das Ergebnis meiner bisherigen Bemühungen ist nachfolgend im Bild festgehalten:

Auf den obigen Bildern ist ebenfalls zu sehen, dass ich die zentrale Mittelluke im Dach durch Bausatzteile, Sheetkreise und Spachtel

verschlossen habe. Die beiden Seitentüren sind ebenfalls schon bearbeitet - einmal für die Verwendung der PE-Teile und zum Zweiten das Ausschneiden der

sechseckigen, gepanzerten Fenster.

Das linke Bild zeigt die Innenseite der Oberwanne mit der verschlossenen Luke. Dazu habe ich aus dem Bausatz einen "Deckel" hergenommen, von innen

(statt außen) verklebt und an der Außenseite mit 0,5mm Sheetplatten aufgefüttert, um eine plane Fläche zu schaffen.

Danach wollte ich mich an den Umbau der Fahrzeugheckwand machen. Als "echte Vorlage" - zusätzlich zu Originalbildern - nahm ich aus dem 1/72-Bausatz die Heckwand, hielt sie neben die 1/35-Rückwand ...

... und kam zu dem Entschluss, dass es nix wird mit einem UMbau, sondern ich muss die Heckwand komplett NEU bauen (= scratchen)!!!

KW 48/2008: Bau des Fahrerraum's und Fortsetzung an der Oberwanne

Nach dem genannten Baustopp entschloss ich mich, von MR-Modellbau den Fahrerraum in Angriff zu nehmen. Denn vor dem Verkleben der neuen Rückwand müssen zuerst Wannenober- und -unterteil zusammengesetzt sein ... und bevor dies geschehen kann, muss eben der Fahrerraum inkl. Besatzung fertig sein.

Nach dem Auspacken dieses Zurüstsatzes von MR-Modellbau und der

Bestandsaufnahme durch die Bauanleitung stellt sich eine größere Herausforderung

dar. Dieses Interieur-Set besteht aus Resin- und Zinnteilen - und während

die Resinteile gem. Anleitung nummeriert sind, wurden die Zinnteile lediglich in der Anleitung bildlich mit den entsprechenden Bausatznummern dargestellt.

Nach dem überlegten - und auch beherztem - Einsatz eines "Dremel's" mit Trennscheibe stellen sich die größten Bauteile dar wie auf dem nebenstehenden Bild.

Nach dem Ab'flexen' der großen Resinangüsse ist eine Nacharbeit mit Schleifpapier unabdingbar. Gemäß der Bauanleitung soll man diese Teile 'erst anpassen' und

dann verkleben.

Auf dem linken Bild sind die Halterungen für Fahrerrückenlehne und den kompletten Beifahrersitz auf der Sitzplatte fixiert. Dieses sollte - der Einfachheit halber - passieren, bevor man die Platte (jetzt 'richtig herum') über der Vorderachse (zwischen den Kotflügeln) anbringt.

Das rechte Bild zeigt schon den fast fertigen Fußraum. Der Schaltblock ist mit den Hebeln versehen, die Halterung für den Sitz des Fahrers sind eingebaut

sowie die Fußstütze und Trittfläche des Beifahrers - inkl. weiterer Kleinteile. Die Motorraumrückwand ist hier lediglich 'trocken' hineingestellt und noch nicht geklebt. Eine Trockenpassung hat vorher schon ergeben, dass beim späteren Zusammenbau von Ober- und Unterwanne keine Probleme auftreten werden wegen einer evtl. noch zu hohen Wand.

Weitere Kleinteile des Ausbausatzes werden an der Oberwanne angebracht ... ... Winkelspiegel etc. im Dachbereich und Armaturenbrett & weitere Teile unterhalb der Windschutzscheibe. Dazu müssen - lt. MR-Anleitung - verschiedene Angüsse sorgfältig entfernt und glatt geschliffen werden. Am Dach - direkt an der Frontscheibe - sind ebenfalls zwei Angüsse, die ich mit entfernt habe. Diese stammen von den Aussparungen an der Dachaußenseite, wo später die Abdeckplatte der Frontscheibe verbaut wird. Alle Griffe an der Oberwanne werde ich durch Draht ersetzen, da sie entweder als (leicht unförmiges) Spritzgussteil beiliegen, nur schlecht angedeutet oder gar nicht vorhanden sind. Diese Arbeiten mache ich, bevor das Fahrzeugchassis zusammengeklebt wird. So gestalten sich diese Arbeiten für mich einfacher.

Alle Fahrzeugvarianten des TPz Fuchs sind am Dach mit insgesamt vier Hubösen ausgestattet. Revell hat zwar die Positionen dieser Ösen in der Oberwanne

berücksichtigt, die Ösen selbst jedoch im Bausatz vergessen. In einem Zurüstsatz von MR sind diese Ösen mit vorhanden, ich habe sie selbst angefertigt.

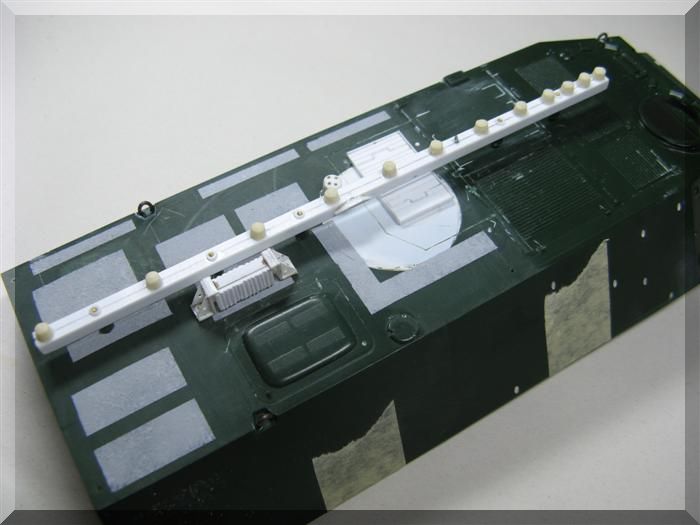

KW 50/2008: Drittes Dachgräting und weitere Zusatzbauten

Das Fahrzeugdach des Störsender HUMMEL hat einige deutliche Unterschiede zum "normalen" Fuchs. Dazu gehört - neben dem Antennenwald - ein drittes Gitter sowie eine weitere Klappe im Dach und zwei deutlich sichtbare Zusatzaggregate.

Genau im Bereich der verschlossenen, runden Mittelluke befindet sich das Gitter bzw. die rechteckige Abdeckplatte. Die Position bzw. Ausmaße dieser Platte

habe ich vom 1/72-Bausatz des HUMMEL abgenommen (und dabei versucht, möglichst genau zu messen). Diese Millimeter wurden dann in den Maßstab 1/35 umgerechnet

- und von mir auf eine Papierschablone übertragen. Beim Abmessen der Platte habe ich parallel dazu den Umfang des dritten Gitters vermessen und in den größeren Maßstab übertragen. Der Bau dieses Gitters war leider nicht so einfach, wie ich es mir vorgestellt hatte.

Nach dem dritten Versuch hatte ich endlich ein "Muster", das mir einigermaßen zugesagt hat. Danach suchte ich mir aus meiner Grabbelkiste ein

Drahtgitter und schnitt dieses nach den Vorgaben der Originalbilder zurecht. Nach nochmaligem Vergleichen wurde dann auf der Unterseite Plastikkleber

aufgebracht und dieser 'Rost' an der entsprechenden Postition verklebt.

Glücklicherweise ließ sich das zerstörte Teil einigermaßen schadfrei vom Dach ablösen - und ich setzte mich daran, um dieses Bauteil zum vierten Mal

anzufertigen. Nach dem zerstörten Stück ging mir diese Arbeit aber jetzt schneller von der Hand, da ich wusste, worauf ich zu achten habe. Nachdem diese Arbeit (die mir am meisten Kopfzerbrechen machte) endlich erledigt war, ging ich an den Scratchbau der Antennenhalterung.

Als Grundmaterial nahm ich eine Rechteckstange von 4 x 3mm und schnitt diese in der Länge so ab, dass es sowohl vom Maßstab 1/72 als auch nach Vergleichen

mit Originalbildern einigermaßen passte. Danach wurde noch etwas korrigiert und die 90°-Kanten dieses Stabes habe ich mit Schleifpapier leicht gerundet. Auch

das Vermessen und Anbringen der Antennenfüße in den richtigen Abständen war zwar eine etwas zeitraubende Mathe-Aufgabe, die sich im Endeffekt doch gelohnt

hat.

Beim wiederholten Studieren des HUMMEL-Dachs fiel mein Blick auf ein Teil, das mir vorher nicht so bewusst war ... ein elektrisches (?) Bauteil mit Kühlrippen,

das neben der Antennenstange auf Höhe der Dachluke aufgebaut war. Auch im 72er Bausatz ist dieses Teil vorhanden.

Ein weiterer Dachaufbau ist der/das nebenstehende Teil. Leider weiß ich nicht, welche Funktion dieser Stopsel hat, aber von diesem geht ein Kabel zur

Antennenstange. Die Größe habe ich nur anhand Originalbildern geschätzt und dafür eine 4mm dicke Sheetröhre genommen, die einen 1mm dicken 'Deckel' bekam.

Nach dem Trocknen des Klebers habe ich den Deckel dann seitlich und oben rundgeschliffen.

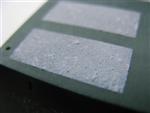

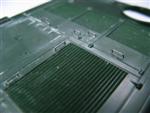

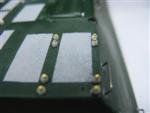

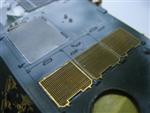

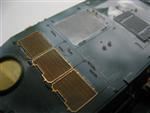

Vor den weiteren Scratch- oder Ätzteilarbeiten wurde es nun Zeit, die Anti-Rutsch-Beschichtung auf dem HUMMEL-Dach anzubringen. Gem. einer Anleitung im Internet (die ich schon vor langer Zeit entdeckte) kann man den Flüssigspachtel Mr. SURFACER 500 für diese Arbeit verwenden. Dazu ist eine Airbrush-Düse von 0,3 bis 0,4mm Größe sowie ein Arbeitsdruck von ca. 3 bar nötig. Der zähflüssige SURFACER wird hierbei unverdünnt verwendet und - am Besten - durch eine Airbrushpistole mit Fließbecher aufgetragen (Bild mittig).

Nach dem Ablösen des Maskierbandes hat man dann die Antirutschflächen (Bild rechts) aufgetragen. Andere Methoden wären das Auftragen von feinstem Sand oder Mehl auf die Flächen, die vorher mit Plastikkleber eingestrichen wurden - oder statt Plastikkleber kann man Holzleim verwenden.

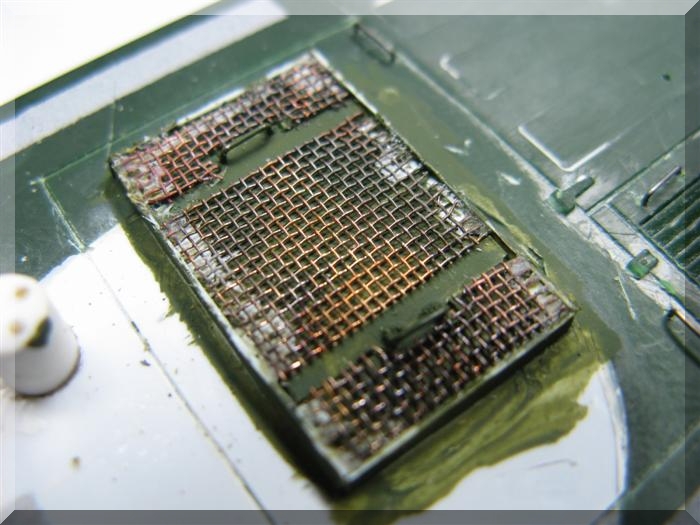

Auf den beiden nebenstehenden Makro-Aufnahmen kann man die "Wirkung" dieser Methode

noch mal genauer sehen. Hier muss ich zu meinem Leidwesen zugeben, dass mir

solche Flächen schon besser gelungen sind. Mir sehen sie noch etwas zu glatt aus. Nach diesem (meinem ersten) Ausflug in die Welt des "Scratch-Bauens" stellt sich die Oberwanne des HUMMEL so dar wie auf dem nachfolgenden Bild:

KW 51/2008: Ausbauarbeiten an der Oberwanne

Bevor ich dann vergesse, welche (nebensächlichen) Arbeiten ich noch an der Oberwanne noch zu machen habe, ging ich jetzt daran, diese durchzuführen.

Verwendet habe ich für die seitlichen (dickeren) Haltegriffe am Fahrzeug Federstahldraht der Stärke 0,5mm, auf dem Dach betrug die Drahtstärke 0,3mm. Um die

selbstgebogenen Griffe gut am Modell anbringen zu können, wurden an den entsprechenden Befestigungsstellen Löcher gebohrt. Die nachfolgenden Bilder zeigen verschiedene Griffe an den Seiten und oben auf dem Dach ...

Nach den Draht-Biegearbeiten fasste ich den nächsten Entschluss:

Anfertigen des Drahtgitters und an dem dritten Lüftergräting anbringen.

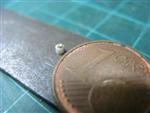

Eine weitere kleine (und fiese) Verfeinerungsarbeit wartete noch auf mich! Auf dem Dach des TPz HUMMEL befinden sich viele kleine "Stopsel" mit einer aufgesetzten Schraube. Den Zweck dieser Vorrichtung kenne ich leider nicht - aber nachgebaut muss es trotzdem werden.

Aufgrund der geschätzten Dicke dieser "Stopsel" längte ich von einem 1,6mm dicken Rundplastikstab etwas ab, um diese "Stopsel" zu bekommen. Von einem anderen

Bausatz hatte ich noch Ätzteilreste, in dem sich noch viele Sechskantschraubköpfe befanden. Diese eigneten sich sehr gut für mein Vorhaben.

KW 52/2008: Ausbau & Fertigstellung des Fahrerraums

Die Einzelteile des Resin-Zurüstsatzes für den Fahrerraum waren noch nicht komplett verbaut, da ich mir über verschiedene Teile noch nicht im Klaren war.

Erst durch das wiederholte, genaueste Studium von Originalbildern (hier ein Dank an Th. Voigt)

und Vergleichen mit den Bausatzteilen konnte ich daran gehen, alle Einzelteile zu bearbeiten und anschließend zu verkleben.

Bevor diese Kombination aus Spritzguss-, Resin- und Zinnteilen Farbe bekommen kann, ist es angeraten, alle Bauteile zu grundieren.

Für diese Arbeit ist mein bevorzugtes Grundiermittel Mr. SURFACER 1000 (oder 1200). Da ich zu diesem Zeitpunkt keinen 1000er mehr hatte, wich ich in

diesem Fall aus auf Mr. SURFACER 1200.

Jetzt - nach einer Nacht Trocknungszeit - konnte ich wirklich mit Farbe weiterarbeiten.

Nachdem das Cremeweiss getrocknet war (was bei Acrylfarbe, verdünnt mit Isopropanol sehr zügig geht), konnte ich mit der Detailbemalung beginnen.

Das rechte Bild (Ober- und Unterteil aufeinander gelegt) zeigt die Lenksäule, die ich neu angefertigt hatte. Die Lenksäule aus dem MR-Satz war zu

kurz geraten und stand in einem falschen Winkel. Die Folge hiervon war, dass das Lenkrad am Armaturenbrett angestanden ist und niemals in richtiger

Position verbaut werden konnte.

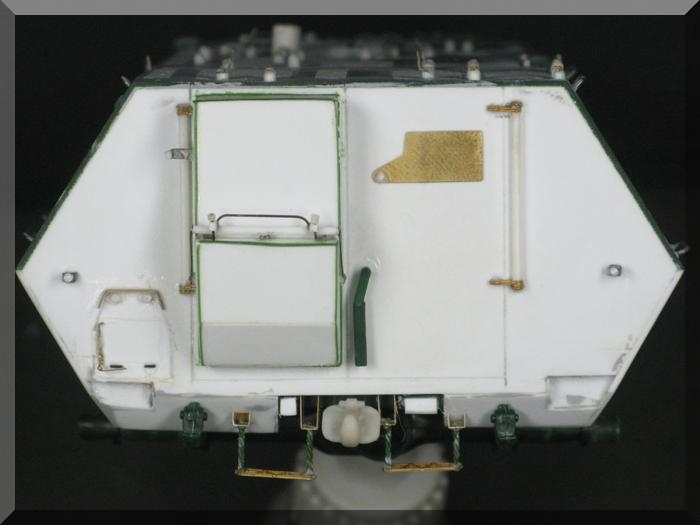

KW 01/2009: Scratchumbau der Türen

Damit man den Fahrerraum halbwegs nach der Fertigstellung des Modells erkennen kann, werde ich beide Türen (Fahrer- & Beifahrerseite) in geöffneter

Position darstellen.

Am Meisten hat mich die richtige Gestaltung der Fensterausschnitte beschäftigt. Nach dem Anfertigen mehrerer Papierschablonen war ich dann mit einer Vorlage so zufrieden,

dass ich zuerst mittig ein Loch in die Türen gebohrt und - davon ausgehend - mit Skalpell und Schlüsselfeilen diese Sechseckfenster ausgearbeitet habe.

Diese Türarbeiten sehen nicht so gewaltig aus - haben aber doch einiges an Zeit verschlungen.

Jetzt war ich endlich soweit, dass die "Hochzeit" stattfinden konnte.

KW 02/2009: Hecksektion - Beginn des Scratch-Neubau's

Nachdem ich jetzt alle anderen Sachen abgearbeitet hatte, beide Fahrzeughälften miteinander verklebt waren ... Bereits zu Baubeginn (siehe auch Vergleichsbilder KW 47/2008) stellte sich mir diese Herausforderung dar, als ich erkannte, dass sich das FUCHS-Heck erheblich von dem des TPz HUMMEL unterschied.

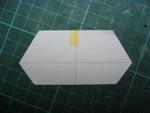

Nach vielen verschiedenen Vorgehensweisen und Versuchen, die Grundplatte für HUMMEL-Heck herzustellen, kam ich endlich zu dem nebenstehenden Ergebnis. Die

Schwierigkeit hierbei war, sowohl die richtigen Längenmaße der Seiten als auch die korrekten Winkel und dementsprechend die richtigen Innendurchmesser zu erhalten.

Durch viel Probieren, Messen, Trockenpassen, nachfeilen und -schleifen schaffte ich es dann schließlich, nach sechs "Ausschussproduktionen" die richtige Platte

zu bekommen.

Ich habe mir diese Heckschablone (Bild links) aus dieser sehr dünnen Sheetplatte geschnitten, da hier die Bearbeitung und Korrekturen am Einfachsten

zu bewerkstelligen sind. Bei dickerem Sheet ist die Gefahr des "verschneidens" wesentlich größer, so dass diese Möglichkeit für das Anpassen nur Vorteile birgt.

Das Nachbearbeiten der glatten Plastikplatte machte ich nun mit größter Vorsicht, um jetzt keinen Fehler zu produzieren und das Teil dadurch unbrauchbar zu machen.

Zuerst gravierte ich die Hecktüren nach, danach wurde die Position des Türhebels festgelegt.

Nun musste ich noch den Transportkasten für ein Stromerzeugeraggregat bauen, der an der linken Hecktür befestigt ist.

Die linken drei Bilder zeigen in etwa die Reihenfolge beim Aufbau, das rechte Bild, wie es nach dem Verkleben aussehen wird.

KW 03/2009: Hecksektion - Verbauen der selbstgefertigten Teile

Nach dem erfolgreichen "Schnitzen" der großen Heckplatte konnte ich mich jetzt an die weitere Fertigung von Einzeiteilen machen. Diese Arbeiten gehen nur

Schritt für Schritt - nacheinander, da für das Anpassen eines Folgeteils jeweils erst das Vorhergehende fertig sein muss.

Auf dem nebenstehenden Bild sind die Teile zu erkennen, die ich auf die o. g. Art aus 0,75mm und 0,50mm dicken Sheetplatten ausgeschnitten hatte - teilweise mehrmals,

da mir immer mal wieder ein Fehler unterlief. Entweder habe ich mich "verschnitten" oder "vermessen", was eben zu Ausschussware führte.

- Mitte oben: die große Heck-Abschlussplatte Die ersten Teile für den Heckumbau waren somit vollständig und ich verklebte diese am Modell. Die Reihenfolge dabei war so, wie ich es in der Listenaufzählung beschrieben habe. Beim eigentlichen Verbauen stellte sich dann heraus, dass die Teile trotz aller versuchten Genauigkeit nicht so 100%ig genau passten wie es mit der vorläufigen Klebeband-Fixierung den Anschein hatte.

Damit war ich aber noch nicht fertig mit diesem Bauabschnitt, denn die beiden Radkästen mussten ebenfalls noch gebaut werden.

Ein guter, eigentlich sehr guter Anfang war somit gemacht, aber leider waren doch noch verschiedene Ecken und Kanten als auch Klebespalten (teilweise überdeutlich)

sichtbar. Auf dem linken Bild ist so ein Überstand zu erkennen. Davon habe ich jedoch keine Bilder gemacht, da der verspachtelte und gesäuberte Heckbereich noch verschiedentlich auf nachfolgenden Fotos zu sehen sein wird.

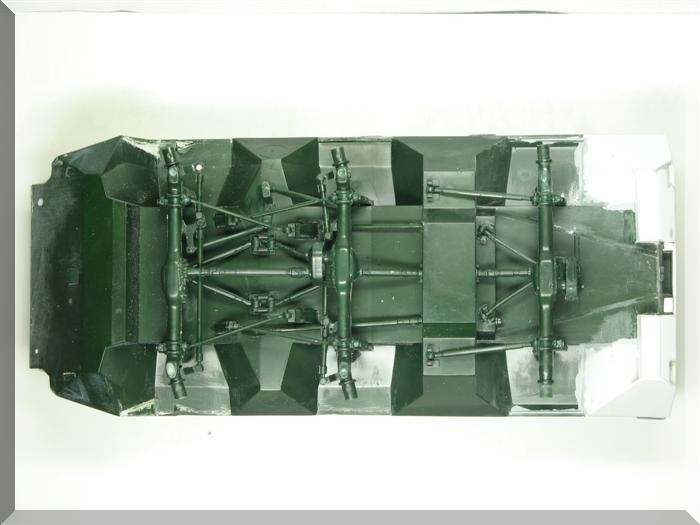

KW 04/2009: Einbau des Fahrwerks

Die Grob- und auch feineren Arbeiten am Heck konnte ich somit abschließen - und nach kurzer Überlegung über die folgenden Bauabschnitte zog ich den Bauplan

zu Rate, um mit dem Einbau des Fahrwerks zu beginnen.

Jetzt nahm ich mir die Achsen (gem. Bauanleitung) vor, begonnen habe ich hier mit der starren Hinterachse. Alle drei Achsen sind zweiteilig ausgeführt, wobei die erste und zweite Achse mit eingeschlagenen (=lenkbaren) Reifen gebaut werden kann - was ich auch machen werde, da das dem Modell zusätzlich etwas Dynamik verleiht. Nach dem Verkleben der jeweiligen Achshälften habe ich die Kardananschlüsse ebenfalls verbaut. Bei der exakten Säuberung dieser Spritzgussteile (z. B von feinen Gussgraten) kann man getrost etwas nachlässiger sein, da man davon später nur noch sehr wenig (wenn überhaupt) erkennen wird. Vor dem Einsetzen der beweglichen Achsschenkel ist es jedoch angeraten, vorher den Sitz zu testen! Bei meinem Bausatz waren die Aufnahmelöcher etwas zu klein dimensioniert und ich musste diese aufbohren, damit die Achsschenkel wirklich optimal passen in die Halterungen passen. Schließlich gilt es vor dem Verbauen noch zu prüfen, ob die Achszapfen auch in die Aufnahmen in den Reifen passen. In meinem Fall musste ich die Löcher in den Reifen minimal aufbohren und die Spritzgusszapfen kürzen, um die perfekte Passung zu erhalten!

Das Einbauen/Verkleben der drei Achsen geschieht dann nach Bauanleitung. Ich bin allerdings davon abgewichen, damit ich wirklich das bestmögliche und dadurch

auch spannungsfreie Fahrwerk bekomme. Hierzu wurden zuerst alle sechs Federstoßdämpfer verklebt und gewartet, bis diese bombenfest halten. Auf diesen Dämpfern

liegen die Achsen auf.

Bei den beiden lenkbaren Vorderachsen stand ich vor dem Problem, den (geplanten) Lenkeinschlag realistisch aussehen zu lassen - jedoch ohne grosse Eingriffe

oder Umbaumaßnahmen an der Lenkung.

Nun konnte ich mich dem Einbau der Vorderachse widmen. Hier gilt es jetzt aber zu beachten, dass der Einschlagwinkel der Reifen leicht unterschiedlich dem

der mittleren Achse ist. So habe ich "von der Mitte nach vorn gebaut".

Das Positionieren und Verkleben der anderen Fahrwerkteile (weitere Stabilisatoren etc.) wurde immer dann gemacht, wenn es entweder lt. Bauanleitung vorgesehen

war oder "geboten erschien", weil man möglicherweise nach Einbau eines anderes Teils dieses nicht mehr ohne Probleme in die vorgesehene Postition

hätte bringen können.

Da das obige Bild/die obige Ansicht recht wenig über die eingelenkten Reifen aussagt, habe ich die vorbereiteten Reifen vorsichtig auf die Achsen gesteckt, um so den richtigen optischen Eindruck zu bekommen, wie es aussieht / ob es passt.

KW 05/2009: Fertigstellung des Heckbereichs

Jetzt könnte ich mich wieder meinen Arbeiten im oberen Bereich des Fahrzeugs widmen

- so zumindest dachte ich es mir. Das Anbringen/-kleben der Anbauten an der Oberwanne könnte eigentlich

beginnen. Bevor ich mich jedoch in diese Arbeit stürzte, ist mir in meinem "Teilelager"

noch der Rohbau des Heckkastens aufgefallen, in der dort "rum lag" und

auch noch auf die Fertigstellung wartete.

Das auffälligste Merkmal ist ein Griff auf halber Höhe des Kastens (Bild links). Dieser hat unter anderem die Funktion, eine kleine, abnehmbare Platte

festzuhalten bzw. zu verriegeln. Ganz genau gelang mir die Nachbildung nicht, aber ich bin damit zufrieden.

Bevor der Heckkasten an die linke Hecktür geklebt wurde, habe ich die Ecken mit etwas gezogenem Gussast "verstärkt". Damit will ich die Schweißnähte dieses

Teiles darstellen.

Zwischendrin fertigte ich die Zusatzteile an bzw. verbaute diese gleich, die an der Heckklappe noch fehlten. Dabei handelte es sich um: die Türscharniere,

die Einstiegshilfen, die Heckfensterabdeckung und die Anhängerkupplung. Während die erstgenannten Einzelteile aus Sheetmaterial und Ätzteilen bestehen, ist

die Anhängerkupplung ein Resinguss von Perfect Scale.

Zum Abschluss der Scratchbau-Arbeiten ein Bild des Heckbereichs, wie er sich nun darstellt. Die Einstiegshilfen sind auf diesem Bild etwas verzerrt dargestellt, so dass diese "schief und krumm" erscheinen. Dieser Eindruck täuscht etwas, aber ich werde diese Teile nochmals entfernen und überarbeiten.

KW 06/2009: Scratchbau des Zusatzauspuffs und der Nebelmittelwurfanlage

Wieder einmal stand vor dem Vergnügen (Klebearbeiten) die Arbeit (Bausatzstudium) - und hierbei fiel mir nach einiger Zeit auf, dass ich noch etwas zu scratchen hatte: Den Zusatzauspuff an der linken Fahrzeugseite! Die mir vorliegenden Bilder ließen ermöglichten mir einen ziemlich guten Einblick, was hierbei noch alles zu machen war.

Bevor ich diesen Zusatzauspuff gemacht bzw. dann auch verkleben konnte, musste ich die Nebelmittelwurfanlage anfertigen und verbauen. Dies war insofern nötig, um

für den Scratch-Auspuff einigermaßen die richtige Position an der Oberwanne zu erhalten. Davon war auch die entsprechende Aussparung der Kfz-Auspuff-Abdeckung

abhängig, denn das Zusatzrohr geht in den Fzg-Auspuff über und braucht somit einen "Durchbruch" durch das Abdeckblech (siehe nächsten Absatz).

Das linke Bild zeigt oben den Auspuffkrümmer und im unteren Bereich die nachbearbeitete Auspuffabdeckung. Während die Verklebung dieses Bauteils getrocknet ist, wurde der Kfz-Auspuff verklebt und die dazugehörige Abdeckung angepasst. An der Abdeckung ist bereits eine schmale Aussparung vorhanden, die ich nach mehreren Passversuchen einerseits mittels einer Schlüsselfeile vergrößert habe, während ein anderer Teil mit einer kleinen Plastikkarte verschlossen wurde. Danach wurde die Abdeckung ebenfalls an der Wanne verklebt und schließlich konnte ich diesen Bauabschnitt zu Ende bringen, indem der Zusatzauspuff noch minimal mit zwei Schellen verfeinert und dann verbaut wurde (Bild rechts oben).

Aufgrund der vorangegangenen, mehrmaligen Trockenpassungen war jetzt das Verkleben der Nebelmittelwurfanlage eine leichte Übung. An der Oberwanne ist ganz

fein eine erhabene Linie angebracht, die die genaue Position der zweiteiligen Nebelmittelhalterung angibt.

KW 08/2009: Anbringen der Außenbordwerkzeuge

Der nächste Schritt war das Anbringen der Bordwerkzeuge bzw. Anbauteile, die sich beidseitig an der Oberwanne des HUMMEL befinden. Diese unterscheiden sich - vor allem auf der rechten Seite - erheblich von anderen FUCHS-Typen, einerseits von der Menge der Werkzeuge und andererseits von der Position, wo diese angebracht sind. Begonnen habe ich auf der linken Fahrzeugseite. Hier sind keine großen Änderungen vorzunehmen, bei allen Typen befinden sich die Halterungen an denselben Anbringungspunkten. Der einzige Unterschied ist hier der zusätzliche Auspuff (siehe oben), der sich jedoch an einer Stelle befindet, die 'keine Auswirkungen hat', abgesehen davon, dass das seitliche Fenster hier fehlt.

Das Abschleppseil bzw. deren Halterungen wird mit etwa einem Dutzend PE-Streifchen dargestellt. Unter Zuhilfenahme von Originalbildern ist das Ankleben an den

richtigen Punkten kein Problem. Das Abschleppseil selbst habe ich aus Takelgarn, 0,6mm, nachgebildet. Die Spritzguss-Kauschen des Bausatzes wurden vom Plastikseil

abgetrennt und aufgebohrt. Jetzt konnte ich in die Löcher das Garn einkleben.

Die Auspuffgitter des PE-Satzes (linkes Bild) sind schön gemacht, aber leider etwas falsch dimensioniert für den Bausatz-Auspuff des Fahrzeugs. Am

Original sind die Gitter fast nicht gebogen und stehen in etwa diagonal von der Auspuffabdeckung (oben) zur Fahrzeugwanne (unten). Ich war gezwungen, diese

(mehr schlecht als recht) zu biegen, um sie dem Modell anzupassen. Danach wurden die Stützen im vorderen Teil der Kfz-Auspuffabdeckung verbaut (rechtes Bild). Leider sind diese "Streben" etwas zu kurz produziert worden, so dass sie nicht dem Original entsprechen. Andererseits ist das aber ein Mangel, den man getrost übersehen darf.

Beim Anfertigen der Werkzeughalterungen fand ich keine andere Möglichkeit, als diese Werkzeuge hier bereits in den Halterungen zu verkleben. Damit habe ich erreicht,

dass a) die Schließen an der richtigen Stelle des Werkzeugs sind und b) an der richtigen Stelle der Wanne verklebt werden.

Auf der gegenüberliegenden Seite (Beifahrer) sind weitere Werkzeuge angebracht, zwei Spaten, ein Bolzenschneider und die Abschleppstange. Die Anbringung hier

unterscheidet sich jetzt von anderen Füchsen. Der Bolzenschneider ist in etwa an der 'üblichen Stelle', die Abschleppstange rutschte Richtung Fahrzeugfront und

die beiden Spaten sind parallel übereinander - statt stufenförmig versetzt.

Die "Möglichkeit", die Revell für die Darstellung der Abschleppstange bietet, ist etwas einfach gehalten. Außerdem ist die Anbringung lt. Bauanleitung leider

verkehrt. Diese beiden Mängel sind jedoch relativ einfach zu beheben.

Die weiteren Werkzeuge auf der rechten Fahrzeugseite sind nur beim HUMMEL hier angebracht.

Die spezielle Halterung für den Erdbohrer habe ich nachgebaut unter Verwendung diverser Ätzteilreste, die entsprechend geschnitten und gebogen wurden.

Einen "Riesenfehler" am Voyager-Ätzteilsatz habe ich erst bemerkt, als ich schon fast fertig war mit den Arbeiten! Die Verschlüsse der Werkzeuge entsprechen

eher den Haltern an Fahrzeugen des II. Weltkriegs statt den Bundeswehrhalterungen. Die erste Arbeit, um das Dach zu vollenden, war das Anbringen des neuen Lukenscharniers. Von diesen Scharnieren muss ich nun am Fahrzeug noch zwei Weitere anbringen - an der Fahrer- und Beifahrertüre. Bis ich zu diesem Bauschritt komme, werden aber noch einige Tage vergehen.

KW 10/2009: Ätzteile Dach, Fzg-Front und Antennen

Wie oben zu sehen ist, habe ich auf dem Dach die erste Arbeit (Dachlukenscharnier) gemacht. Nun folgten weitere Ätzteile aus dem Voyager-Satz - die weiteren

Abdeckgitter der Lüfterroste. Beim Anbringen (= ankleben mit Sekundenkleber) ist ebenfalls Sorgfalt geboten, da die Ränder sehr dünn sind - und zuviel Sekundenkleber kann dazu führen, dass einige Gitterlöcher dadurch "verstopft" werden. Von der Optik her macht dies keinen schönen Eindruck ... Anschließend verklebte ich den selbstgebauten Transformator auf dem Dach.

Die einzige Schwierigkeit hierin bestand im Herausfinden der richtigen Position auf dem Dach (fast direkt hinter der Dachluke) und dem richtigen Abstand zwischen

der Dachluke und dem Antennenträger.

Die meisten "Ängste" hatte ich vor dem Verbauen der Scheinwerferabdeckungen - aufgrund der sehr filigranen Stützen, die möglicherweise brechen könnten, wenn die

Biegung nicht auf Anhieb passt. Das Verkleben der Spritzgussteile hätte mich sehr geärgert, da diese wesentlich 'wuchtiger' als die PE-Ausführungen sind und das

Gesamtbild der Fahrzeugfront beeinträchtigt hätten.

Ein weiterer Punkt, der mir schon von vornherein ins Auge stach, waren die "Aufbauten" auf diesen Abdeckungen. Lt. PE-Anleitung hätte man von den Spritzgussteilen

die Platten absägen und auf die PE-Teile aufsetzen, nachdem man die Schutzbügel angebracht hat. Bei einem Vergleich mit Originalbildern sieht man, dass diese

"Platten" aber die Tarnlicht-Scheinwerfer sind - und die Spritzgussausführung somit total fehl am Platz ist!

Die Türscharniere aus dem PE-Satz waren als Nächstes anzubringen. Dazu habe ich die bereits gefertigten Türen als Hilfe angelegt und dann die Scharniere

mittels Sekundenkleber angebracht (Bild links). Ich hoffe, dass diese stabil sind - denn immerhin sollen diese beiden kleinen PE-Teile später die

geöffnete Tür halten!

Die beidseitigen Einstiegshilfen (Bild rechts)bestehen aus PE-Teilen und gedrehtem, 0,35mm dicken Blumendraht. Dieser Draht stellt die Stahlseile dar,

die gem. Anleitung lediglich aus einer dem PE-Satz beiliegenden Schnur gemacht werden sollten. Schließlich - beim wiederholten Überprüfen der Bauanleitung(en) - sind mir noch zwei Bausatzteile aufgefallen, die ich bislang vergessen hatte: Beidseitig - hinter den Einstiegstüren - waren noch die Schutzbügel für die Blinker anzubringen. Sicherheitshalber habe ich vor dem Verkleben dieser Teile ausprobiert, ob sich die Blinker nach dem Verbauen der Bügel noch einsetzen lassen. Das stellt aber kein Problem dar - lediglich etwas Finger- (besser: Pinzetten-)spitzengefühl ist hier vonnöten.

Dann habe ich in die Antennenfüße der Dachleiste sowie in die beiden Füsse im hinteren Dachbereich Löcher vorgebohrt und die in Dachleiste bereits die Antennen

eingeklebt. Die Antennen bestehen aus 0,3mm Federstahldraht. Nach dem Aufsetzen der Antennenleiste stellt sich das Fahrzeug jetzt folgendermassen dar (ohne Bereifung):

KW 12/2009: Fertigstellung Dachantennen und PE-Teile

Die Konstruktion der Dachantennen stellte nochmals eine Herausforderung für mich dar. Am Original (siehe auch Bild zu Berichtsanfang) sind jeweils vier bzw.

fünf Antennen durch einen Querstange verbunden. Dies dient unter anderem der Stabilisierung dieser Antennen.

Dazu habe ich eine Sheetstange mit einem Durchmesser von 0,5cm hergenommen, die ich aufbohren musste, um die einzelnen Querstäbe anbringen zu können. Für diese

Bohrungen benutzte ich einen 0,3mm-HSS-Bohrer, den ich in einen Handbohrer eingespannt habe. Durch diese "Handarbeit" war es zwangsläufig der Fall, dass

einiges daneben ging. Im Endeffekt habe ich für die Halter einen 30cm langen Plastikstab verbraucht. Ich habe die Querstreben 'extra' fertiggestellt und danach erst auf die Antennen auf- bzw. dann vorsichtig in die richtige Höhe geschoben. Vor dieser Arbeit hatte ich die größten Befürchtungen, dass verschiedene Halter aufgrund der geringen Materialstärke brechen - aber es ist alles gut gegangen. Den Ablauf der Arbeiten habe ich durch die nachfolgende Bilderserie festgehalten.

Nach vielen Stunden Arbeit (geschätzt: 20) - über mehrere Tage verteilt - konnte ich schließlich den Antennenträger fertigstellen. Insgesamt habe ich an diesem Antennenträger 85 Einzelteile verbaut, die überwiegend selbstgefertigt (scratch) angefertigt wurden.

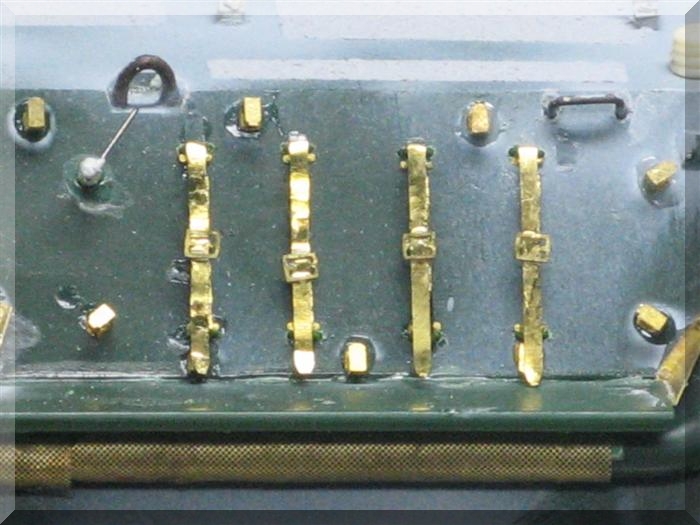

Die letzte größere "Bauarbeit" war jetzt das Anbringen der Spanngurte an der linken, hinteren Fahrzeugseite. An dieser Stelle wird normalerweise das Tarnnetz

des Transportpanzers. Ich war mir lange unschlüssig, ob ich a) die PE-Spanngurte überhaupt verwenden, b) diese mit einem Tarnnetz verbauen oder c) ohne Tarnnetz

anbringen soll?

Die Klebestellen dieser Gurte sind minimal - und die Gefahr eines Abreissen's nach dem Verbauen (z. B. durch unvorsichtige Handhabung während der Lackierarbeiten)

ist sehr groß. Deswegen habe ich dafür (wie am Original) Bügel angefertigt und gehe jetzt davon aus, dass diese Ätzteile halten.

Das Einfädeln der Spannbänder ging sehr einfach - wenn man beidhändig mit Pinzetten arbeiten kann. Vor dem Einfädeln wurde etwas Sekundenkleber aufgetragen,

dann das Band durchgezogen und den Haltebügel sanft komplett in die Bohrlöcher eindrücken - voila. Nun galt es nur noch, die Spannbänder in die richtige

Position zu biegen und wiederum mit Sekundenkleber miteinander zu verbinden. Die letzte Arbeit war das Aufkleben der Schließen.

Die Bauarbeiten sind soweit abgeschlossen - zwei, drei kleinere Sachen sind noch zu machen, bevor im nächsten Schritt das Modell grundiert werden kann. Vorher

habe ich nochmal ein paar Bilder geschossen, die jetzt alle Bauteile des 'lackierfertigen' HUMMEL im Gesamten zeigen.

|